是說任職服務於高風險事業單位,有機會被消防、職安與環保體系的各路官員與學者專家用高標準檢視 (QQ T _ T Orz)

乃至於不務正業有幸擔任訪視委員,有機會向其他高風險事業單位交流與學習

常聽到各路官員專家學者談論講述PSM,然而隱約感覺怪怪der 卻又說不出怪在哪裡

(各種立意良善看似合情合理的見解,然而卻不接地氣與實務脫節)

借用(=剪貼與剽竊)以下報告來紀錄一些想法

The origin and history of PSM

1984 年 12 月印度 Bhopal 發生異氰酸甲酯外洩事件,造成兩千多人立即死亡,兩萬多人後續死亡。該次事件使美國政府開始正視此類高危害化學品洩漏的相關事件,並指派專家學者組成調查小組對美國境內的石化/化工業進行全面性評估。

http://www.process-improvement-institute.com/process-safety-and-occupational-safety-a-brief-history/

In 1985, the AIChE started the Center for

Chemical Process Safety (CCPS), and the first industry standard on PSM was

written then; with the elements of PSM being pulled together by about 20

companies at that time (including the ones listed above). The first full

textbooks on process safety began to be written in 1985; by the time of the BP

TX city accident there were 100+ textbooks on process safety, mostly written by

CCPS committees. So, PSM is not new; though it appears to be very new to some

companies.

評估後發現石化/化工廠對製程安全管理的缺失與不足程度甚高,促使美國 OSHA 於 1992 年制定「高危害化學品製程安全管理」法以改善此類問題。

美國的高危害化學品製程安全管理法編號為 29 CFR 19010.119,旨在防止或減少毒性、反應性、易燃性或爆炸性高危害化學品的災難性洩漏所引起的嚴重性後果。此法為目前國際間制訂或實施製程安全管理的重要參考依據,共制訂 14 個管理項目,分別為:

(一) 員工參與 (Employee

participation)。

(二) 製程安全資訊

(Process safety information)。

(三) 製程危害分析

(Process hazard analysis)。

(四) 操作程序 (Operating

procedures)。

(五) 教育訓練

(Training)。

(六) 承攬管理

(Contractors)。

(七) 啟動前安全審查

(Pre-startup safety review)。

(八) 機械完整性

(Mechanical integrity)。

(九) 動火許可 (Hot work

permit)。

(十) 變更管理

(Management of change)。

(十一) 事故調查 (Incident

investigation)。

(十二) 緊急計劃與應變 (Emergency planning and response)。

(十三) 符合性稽核

(Compliance Audits)。

(十四) 商業機密 (Trade

secrets)。

這些管理項目,針對符合高危害化學品操作量的工廠,提出對防範製程安全事故應有的作為。

此一法規源自於CCPS的PSM standard=>

本來應該只是行業別的指引,被OHSA抄襲成為法規;

想像一下:半導體業的Semi Standard被職安署引用為法規?!亦或台灣半導體協會或技師公會下轄的一個委員會,出版的技術指引手冊被訂定成為法規?!

本來應該只是行業別的指引,被OHSA抄襲成為法規;

想像一下:半導體業的Semi Standard被職安署引用為法規?!亦或台灣半導體協會或技師公會下轄的一個委員會,出版的技術指引手冊被訂定成為法規?!

此法強調針對高危害化學品洩漏的重大危害,此類危害發生頻率極低 (或從未發生過),無法像一般的意外事故能有經驗可循;並強調危害辨識的有效性以及保護措施的可靠度。此法屬於性能式 (Performance-based) 法規,適用對象須自行證明操作設施及運作方式的安全性,並透過合適的方法達成法規要求,而非由法令明確規範應使用的評估方法、設置何種防範措施及如何操作等。

- 有罪推定:沒有辦法證明安全或說明採行安全標準依據=危險

- 職安(工傷-發生頻率高/嚴重度低)≠製安(重大火災爆炸或化學品洩漏-頻率低/嚴重度高)

- 職安衛管理系統(ISO-45001)≠製程安全管理系統(PSM 14 elements)

The Implement and Compliance Review of PSM

有鑒於肇因於高危害性化學物質外洩發生的重大意外事故以石油煉製業為最多,於

2007 年 06 月,OSHA 開始實施石油煉製業製程安全管理國家重點檢查專案 (National emphasis program),以清查煉製業雇主是否遵守製程安全管理法規。石油煉製業常見的違規項目,包括:(1) 製程安全資訊;(2) 製程危害分析;(3) 操作程序:(4) 機械完整性;(5) 變更管理。

專案檢查方式來確認業者的守規性

「製程安全資訊」常見的違規項目有:

1.違反「一般可接受的優良工程實務」(Generally accepted good engineering

practices, RAGAGEP),尤其是釋壓系統及設施的設置地點;書面資料最常見的缺失是:缺乏釋壓閥、安全釋壓閥尺寸不足、釋壓閥設定壓力不正確、釋壓閥背壓高、釋壓閥位於難達到的地方。

關於製程安全的設計與建造應建議應參考

「API 520:煉油廠釋壓閥的尺寸計算、選擇及裝設」。

設施的設置地點則可參考「API

RP 752:與製程工廠永久建築物地點相關的危害管理」

「API RP 753:與製程工廠可移動建築物地點相關的危害管理」。

電子業相對缺少石化業的類似規範;一般官員查核了不起依照高壓氣體設施安全規則、有機特化作業安全規則、職業安全設施規則

2.管線及儀器圖 (P&ID) 不一致/未更新─許多煉油廠未能保有製程設備的正確、完整且最新的 P&ID 圖,有些設備上的標示與 P&ID 不一致,或廠內設施所使用的標示系統不一致。建議可參考 ANSI/ISA-S5.1 儀錶符號和標識。

3.釋壓系統設計及設計基準沒有依據─設施的釋壓系統如何設計之書面資料對於員工瞭解現有製程及未來製程變更是很重要的。建議可參考 API 520:煉油廠釋壓閥的尺寸計算、選擇及裝設」、美國製程安全化學中心 (Chemical center for process safety, CCPS) 出版的釋壓及流體處理系統指引、「API 521:壓力釋放及降壓系統」。

製程危害分析─專案檢查常見的缺失

1. 沒有建立一個系統來確保製程危害分析小組的建議事項能夠快速的解決。未解決的建議事項例如:評估安全釋壓閥以確保排放至安全地點、更新 P&ID 等。

2.省略了設施的設置地點(安全距離)分析

有些在製程危害分析時未適當的評估臨時性建築物的設置地點,有些未說明設備的適當空間或可能的車輛碰撞到設備或管線,有些未評估控制室是否有適當的分隔或有建築物保護使能免於火災爆炸、毒物洩漏、高壓危害等。

3. 沒有人為因素分析

緊急狀況時進行不適當或不安全的製程控制;缺乏清楚的緊急逃生路線;不適當或另人困惑的設備標示/程序/P&ID;不適當的警報管理;操作旁通閥時需要爬過管線架等。OSHA 發現許多煉油廠過分依賴行政控制來處理人為因素的憂慮,這樣會增加員工的負擔,造成混淆,並增加緊急狀況時的失誤風險。

操作程序常見缺失:

沒有書面的操作程序,或是書面程序與實際操作不同

此項工作需要員工參與,加強互動。

此項工作需要員工參與,加強互動。

1.緊急停機程序─雇主未能辨識出需要進行緊急停機的狀況,例如設備故障、停電、洩漏、惡劣氣候、火災、爆炸等,因而沒有指派適當人員負責緊急停機。

2.安全工作實務─常見缺失有:控制馬達驅動設備進入火源控制區域、控制人員進入製程單位、拆開管線及打開設備實務、動火許可、上鎖掛牌實務、車輛碰撞控制、內部管理等。

機械完整性常見缺失:

1.設備缺失─缺乏適當維修、不適當的安裝 (例如尺寸不當)、缺乏保護系統(例如沒有釋壓閥)、結構支撐不足等。

2.檢查、測試、維護程序─缺乏檢查與測試程序或所使用的書面程序不適當。

3.消除異常數據─如果測試結果不正確或不穩定的,這個不典型的結果應該要重測,而非不理會。

4.確認適當的特定場所之檢查與測試─檢查與測試要依據特定設備與設備的環境來調整。

變更管理常見缺失

不符合變更管理要求的改變有5

種情形:(1) 設備的設計改變;(2) 操作程

序的改變;(3) 檢查、測試、維修程序的改變;(4) 設備的改變;(5) 暫時性的

改變。

以上缺失果然不特別,有趣的是-米國OHSA會立即開罰與限期改善嗎?

在台灣大概只有出事的六輕與李長榮會被這樣拿著放大鏡檢討與追殺吧!

Gap of PSM Implementations Between Taiwan

在適用對象方面,台灣的「危險性工作場所審查及檢查辦法」是以工作場所的管理作為標的,並將危險性工作場所分為甲乙丙丁四類。其中,甲類工作場所為「製程安全評估定期實施辦法」的範圍。丁類工作場所為具有一定規模之營造工程,與化學品的洩漏導致的危害後果並無直接關係。

美國 PSM 考慮的是毒性、反應性、易燃及易爆的化學物質。=>化學品與製程導向

以製程安全管理制度的觀點而言

(預防高危害化學品的災難性洩漏),台灣四類危險性工作場所中僅有甲、乙兩類危險性工作場所與之相關。因此,嚴格來說,危險性工作場所審查及檢查辦法不能被稱為製程安全管理制度的專法。

除了以上問題之外,另外的爭議在於隔行如隔山,以石化業為主發展出來的PSM與設備完整性規範,用到電子業可謂是雞同鴨講..e.g., 石化業的管路曝露在大氣中或者埋在地下,內外都會腐蝕;電子業的管路只有手指粗細,在無塵室內也多半有雙套管=相對洩漏的疑慮低..

一般職業安全衛生管理系統的設計是風險導向,對於潛在危害事件,強調PDCA (Plan-Do-Check-Act)循環的持續回饋改善機制,相信整個安全衛生管理系統可以經由持續回饋改善變得愈來愈有效。但美國PSM 強調的是針對高危害化學品洩漏的重大危害,因為此類危害發生頻率極低 (或從未發生過),企業往往不見得有相關經驗可依循,因此PSM 強調的是危害辨識的有效性以及保護措施的可靠度,並不僅強調經由事故經驗累積回饋的過程,與職業安全衛生管理系統有根本的差異。例如,傳統的設備維修保養制度強調預防保養,而製程安全管理的設備完整性則是強調預知保養,除確認設備目前為正常堪用外,必須確保直至下次實施檢查前,該設備均能維持良好狀態。預知保養的要求,使得可靠度變成維修保養的重要核心,促成傳統保養制度朝向以可靠度為中心的維修管理制度。

法令與政府單位的要求是台灣事業單位執行製程安全管理的主要動力。

目前僅有甲類危險性工作場所需進行「製程安全評估定期實施辦法」要求的所有要項。

相對美國執行製程安全管理的主要動力則是事業單位的守規性、聯邦政府的專案稽查與事故發生後的高額懲罰性罰款。

Process Safety Management for Small Businesses,

OHSA 2017

APPENDIX A: Frequently Asked Questions

天下的事業單位與老闆雇主都是一樣的:搞不清楚政府法規

“How do I know if my worksite is covered by the PSM standard?”

You

are required to comply with the PSM if you use, manufacture/produce, store,

handle, or are involved in the on-site movement of chemicals that are on the

List of Highly Hazardous Chemicals (29 CFR 1910.119 Appendix A) at or above the

threshold quantity set by OSHA; have a process which involves a flammable

liquid or gas in a quantity of 10,000 pounds or more; or manufacture explosives

or pyrotechnics in any quantity.

呵呵,官員的答覆也是一樣的(法律規定文言文)

“Why do I need a written Process Safety Management program?”

A written PSM program assists employers and

their workers in the development and uniform implementation of PSM activities

across their organization. EPA’s Risk Management Program rule also mandates

that covered employers submit a “Risk Management Plan” to their agency. OSHA’s

PSM standard requires written documentation for a number of elements, including

employee participation, process safety information, process hazards analysis,

operating procedures, operator training, contractor training, hot work permits,

mechanical integrity, management of change, incident investigations, emergency

planning and response, and compliance audit elements.

跟環保勾連在一起

“What are the design and maintenance standards I will have

to follow at my facility?”

The PSM standard references recognized and generally accepted good engineering Practices

(RAGAGEP). Businesses must be able to demonstrate that their PSM-covered

processes are designed and constructed to meet requirements of the applicable

engineering standards (e.g., ASME, API, ANSI). The facility is responsible for

selecting the RAGAGEP, and demonstrating how its processes are built to the

appropriate design standards and have been maintained in accordance with those

standards. See OSHA’s Regional Administrators Memorandum on RAGAGEP

enforcement.

官員其實也搞不清楚各行業該用什麼標準,所以大家就自行舉證與說明自己適用的標準吧(只是有時候很難說服神一般的官員與專家學者)

Gaps between Petrol-Chemical and Electronic Industry

同樣是火災爆炸,石化廠的火災爆炸不同於電子廠的火災爆炸

同樣是火災爆炸,PCB的火災爆炸不同於光電半導體業

同樣是使用危害性化學品的高風險事業單位,玩起PSM其實重點大不相同(可惜官員與專家學者都把PSM當成是預防重大事故災難發生的Silver Bullet與仙丹神妙藥)

石化業發展出來的PSM制度不適用於電子業,差異與理由在於:隔行如隔山/運作概念不同

- 石化業可謂是自己養牛(自行造車與改車):工廠管線、儲槽與反應器自己設計、監工建造與維護保養

- 電子業可謂是上超市買牛奶(買車與內裝選配):找廠商買設備或由廠商 提供turn key solution

就石化業而言

- 管線、儲槽與壓力容器等靜態設備,由於承受溫度與壓力,因此會內外部繡蝕與應力疲乏龜裂甚至斷裂,因此要定期測厚與人員巡查目視(確認異常洩漏)

要玩RBI或RBMI

只要一個法蘭的墊片規格與當初有所差異或者製程條件有所變更,即可能發生洩漏,釀成事故

- 就壓縮機與幫浦等轉動設備而言,則要依據其振動等異常狀況進行診斷或者與業界標準比對其MTTF,乃至於訂出預(定)保養計畫

- 就安全儀控系統而言,由於是石化廠最後一道防線,因此強調須具備相當之SIL等級 https://www.ftis.org.tw/cpe/download/she/Issue4/tec_4_5.htm

設備完整性、製程安全管理與安全距離(保留空地)對於石化業安全管理而言,可謂是關鍵的重中之重。

就電子業而言,

- 由於購買turn key設備機台,因此預防保養可謂是依照設備廠商建議的週期/項目與頻率進行;相對的如果設備機台內部靜態的管線或動態的設備反應腔發生故障或洩漏,其影響與嚴重度規模大概只有石化業千分之ㄧ或萬分之一(機台本體還有蓋板與detection and protection)。

- 就廠務設施而言,通常區隔出單一防火區劃或設置防爆牆與洩爆板、特殊氣體管路使用雙套管以及背景排氣管路當中設置氣體偵測器,乃至於製程尾氣透過洗滌設備抽吸後排出(管路內為負壓)。

- 而相對於石化廠,電子廠的規模占地不大,各種洩漏偵測裝置的涵蓋密度高,乃至於各設備機台之間的連動性低,可各自逕行遮斷而不會造成連帶的意外事故。

- 做好防火區劃(填塞)、廠務系統(不要亂設一堆PP風管+定期確認風管內沒有累積殘留可燃性物質)與消防系統才是永保安康的關鍵(反而不是PSM)。

Why PSM is Not silver bullet for Catastrophe

Prevention?

1.PSM是一種理想應然

實務執行遭遇種種實然的苦衷…e.g., 資源/知識不足、摸著石頭過河的設計規劃與建造以及各種事前料想不到的意外情境。

2.PSM強調預期與預測(RBI/RBMI)與依據各項標準(以舉證設計安全)

預期/預測與依據各項標準設計建造,就是成本高昂代價不菲;遑論很多廠區設立建造於數十年前,當年的時空環境與法規要求不嚴格,如何訴及既往?

3.PSM強調業主自主管理、內部自我要求

如果不是一定規模或成熟度乃至於受過慘痛事故教訓的事業單位,一般的是事業單位可比擬為自治自制能力不足的青少年,如果沒有官方外在的監管的機制與壓力,PSM通常只會是表面官樣文章。(遑論官員也是人,只能依法行政,清官難斷家務事,看不懂人家業者的P&ID, FMEA與HazOp完整性、合理性與正確性)

4.對於官方而言,PSM只是給一個交代

對於重大事故的發生,在法規與管控機制上有了交代(do something),至於這個機制的有效性與可行性不重要。反正責任一切歸事業單位(雇主要負舉證責任),勞檢官員可以繼續裝模作樣(只懂法規要求與只看現場5S,不懂廠商製程與設備,遑論製程安全管理)

5.PSM先天的罩門(官員觀念沒有到位)

想用一套機制,涵括各種不同的行業:被列管的各種事業單位都能夠依樣畫出14 elements的報告書,然而由於不接該產業實務運作的地氣,因此都只是應付官方審核的paper work。真要給力,應該讓各行業進行內部benchmark與交流generally accepted good safety practices(除了石化業外,多數行業並沒有類似的規範或標準可供參考依循);而這件事情只能鼓勵與輔導,不能硬性規範。

6. PSM先天的罩門(續)

針對的是-發生機率低/嚴重度很高的極端災難事故,某種程度上來說,這類事故的發生是黑天鵝事件-無法預測、預料與難以進行管理。事故發生之後,總會有一堆後見之明的官員與專家學者出來說嘴與鞭屍:沒有依照OO標準進行設計建造、設備完整性不足、人員欠缺安全訓練與危害認知、製程變更管控機制鬆散…。實際上以各種缺陷與隱患無時無刻都存在,怪異的不是應該是發生事故,真正奇怪的是其他同樣存在諸多缺陷與隱患的工作場所為何沒有出事?!

|

| 雖然不是學界或顧問公司,(被迫)搞出來的各種計畫書與paper work竟也著作等身... |

|

| 談論PSM的官員學者、顧問專家,多數沒有動手做過的經驗,也不知道自己做出來的東西或者想像期待合不合理 |

|

| 官員其實也知道隔行如隔山,電子業與石化業天差地別, 然而這一套針對石化業的機制定出來,大家都只能照章行事、自欺欺人... |

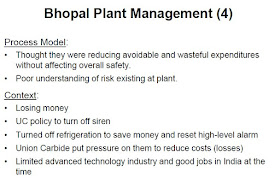

------------------------- Bhopal Catastrophe ---------------------------------------

是說很多工安談製程安全管理或環保談論毒化災事故應變,都會提到印度波帕的災難案例

針對這個案例的陳述與檢討多半風輕雲淡與合情合理,例如以下這個

好奇:這麼重大的事故,到底事發的原因與真相為何?

特別是在維基百科的記載當中,提到Union Carbide認定的是員工破壞(陰謀論)的觀點與證詞

Employee sabotage

Now owned by Dow Chemical Company, Union

Carbide maintains a website dedicated to the tragedy and claims that the

incident was the result of sabotage, stating that sufficient safety systems

were in place and operative to prevent the intrusion of water.[72]

The Union Carbide-commissioned Arthur D.

Little report concluded that it was likely that a single employee secretly and

deliberately introduced a large amount of water into the MIC tank by removing a

meter and connecting a water hose directly to the tank through the metering

port.

CCPS

Beacon的回顧與製安宣導,很坦誠的告訴大家:對於事故的發生How did this happen? 仍有諸多未知與疑問

大家只知道水進入了MIC的儲槽,發生了放熱的runaway 失控反應,然後原本應有的冷卻溫控與緊急洗滌設施都沒有發揮應有的功能與作用…

然而大家不知道的疑問與不確定的疑惑是:

- 水是如何進入MIC的槽體?

- 如果是前一天員工清洗時意外將水注入桶槽,為何會延遲了半天才激列放熱與失控洩漏?這個runaway的放熱反應時間合理嗎?

- 導致水跑進入MIC的槽體的閥件是內漏還是沒有關閉?有沒有證據或依據?

或許高雄氣爆事件也有異曲同工之妙吧?(事情全貌與真相不可得)

從後見之明的角度,當然可以進行製程危害與HazOp分析,如同以下(這個版本比前面的好,有P&ID)

一般討論災難事故案例的層次往往停留在檢討工程技術面(醫病),比較少探討到人員觀念心態與組織管理(醫人與醫國)

底下這個簡報p.40-76對於這個案例稍微有深入的探討(分別針對印度政府、Union

Carbide公司、廠區管理階層等的過失與應為能為而不為)

相對於以上外人(事不關己、沒血沒淚與指責他人應為而不為)的觀點

看看當年主事者Jackson

B. Browning (時任Vice

President, Health, Safety, and Environmental Programs Union Carbide Corporation)

對於這個事件第一手的經歷與陳述:

- 印度廠與美國總部之間的時差,資訊差

- 當年印度總理才剛被刺殺,政局動盪紛亂

- 印度廠當時最後一個美國派駐的員工已離開兩年

- 美國員工看到事故資訊落淚與發動樂捐(然而捐款到不了受災居民)

- 公司主管到印度當地被扣留,印度調查機構阻撓美方的事故調查(美方只能在自家廠區進行實驗推論)

- 美印雙方司法管轄的衝突、媒體報導的渲染、司法蟑螂的介入..

人家(Union

Carbide Corporation)的調查報告

(駁斥前一天員工清洗管路導致水跑入MIC儲槽的臆測與推論;然而Employee sabotage理論的問題在於:Who and Why? 員工很可能都是當地人,當地人謂何要做出這麼傷天害理的事情?有什麼深仇大恨或動機嗎?)

換言之,這世上最大化災事故的原因到目前為止仍是眾說紛紜、沒有定論

因應波帕事件成立的CSB有自知之明,知道類似事件不是第一次也不會是最後一次

https://www.csb.gov/on-30th-anniversary-of-fatal-chemical-release-that-killed-thousands-in-bhopal-india-csb-safety-message-warns-it-could-happen-again-/

https://www.csb.gov/on-30th-anniversary-of-fatal-chemical-release-that-killed-thousands-in-bhopal-india-csb-safety-message-warns-it-could-happen-again-/

結論與感想

- 重大事故的發生與真相有如剝洋蔥,每撥開一層都讓人落淚與唏噓…(There were three tragedies at Bhopal - the MIC gas leak, the reaction to it by the Indian government, and the consequent inability to get relief to the genuine victims)

- 波帕事件的後續是米國成立CSB,推行PSM,有如一顆投入印度洋石頭的漣漪,在大西洋放大成波浪,最後扭曲變形的PSM與毒化災預防法規在太平洋變成海嘯(蝴蝶效應)吞噬了我這個在台灣小島上的工人

- 回過頭來看這樁重大化災發生超過30年之後,衍生的種種行政管控措施與法規讓人覺得雞同鴨講、牛頭不對馬嘴 (what if the root cause of Bhopal catastrophic is employee sabotage, PSM的14個element 能夠對到與加以因應和預防?) 再退一步想:環保搞風險評估與毒化災應變、消防搞公共危險物與職安搞製程安全評估的三批人,彼此都不清楚對方做什麼、方法論與能耐為何,會不會也是同樣的荒謬與讓人心驚膽跳?

|

| 透過消費這個案例來突顯EHS的存在感與各種法規的必要性,其實是惡劣的行徑 |

沒有留言:

張貼留言